Airlement : avec l'impression 3D de matériaux de construction légers issus... de déchets

De l'Ecole Polytechnique Fédérale de Zurich pour la construction durable, voici les éléments isolants imprimés en trois dimensions, recyclables et sans ciment

La Imprimer 3D peut apporter une énorme contribution au développement d’unbâtiment durable, à commencer par la possibilité d'expérimenter des matériaux jamais utilisés auparavant et de tester de nouvelles techniques de construction capables de réduire la consommation et les émissions.

Un chercheur de Institut polytechnique fédéral de Zurich utilisé cette technologie automatisée pour produire de nouveaux éléments isolants léger, totalement exempt de ciment, fabriqué à partir de mousses minérales issues de déchets industriels. Ce mousse minérale, qui peut être réutilisé d'innombrables fois, est traité couche par couche grâce à une imprimante 3D de la taille d'une pièce.

Le premier prototype du projet Airlement il s'agit d'une colonne d'angle monolithique de deux mètres de haut, composée de quatre segments imprimés en 3D maintenus ensemble par un simple mortier et recouverts de plâtre blanc sans ciment.

Un ciment plus durable est prêt pour la construction du futur

Construction durable : les… champignons protagonistes parmi les matériaux verts

Construction durable et impression 3D: telles sont les recherches de l'EPF

L'bâtiment durable a d'innombrables déclinaisons : le développement de matériaux intelligents et les nouvelles méthodes de construction, le recours à l'upcycling et la réutilisation des ressources sont des éléments fondateurs d'une nouvelle approche à des constructions dictées avant tout par la nécessité de concevoir et d'habiter des espaces conçus pour être en harmonie avec la nature.

Les bâtiments plus durables sont ceux qui permettent d'encourager une une utilisation plus rationnelle des ressources grâce à l'efficacité énergétique, mais aussi celles qu'ils parviennent à combiner durabilité environnementale et sociale et qui promettent de pouvoir construire sans recourir à des procédés très coûteux en ressources et en énergie.

Dans ce contexte, il développement de nouveaux matériaux et les techniques de construction jouent un rôle de premier plan, capables d'intégrer les ambitions des scientifiques et les besoins d'un marché mondial qui, bien qu'extrêmement varié, ne peut plus que répondre aux besoins des une planète en souffrance.

L'une des dernières innovations en la matière vient deLaboratoire Arch Tec de recherche et de robotique à l'ETH, sur le campus de Hönggerberg. Ici, le chercheur Patrick Bédarf, qui travaille dans le groupe Technologies numériques du bâtiment de professeur Benjamin Dillenburger, a étudié une méthode pour produire éléments de construction isolants légers de matériaux complexes réduisant les formes grâce à l'impression 3D.

La construction durable commence par les toilettes publiques : le projet au Sri Lanka

RESKIN : le projet intelligent innovant pour l'éco-construction

Une imprimante tridimensionnelle de la taille d'une pièce

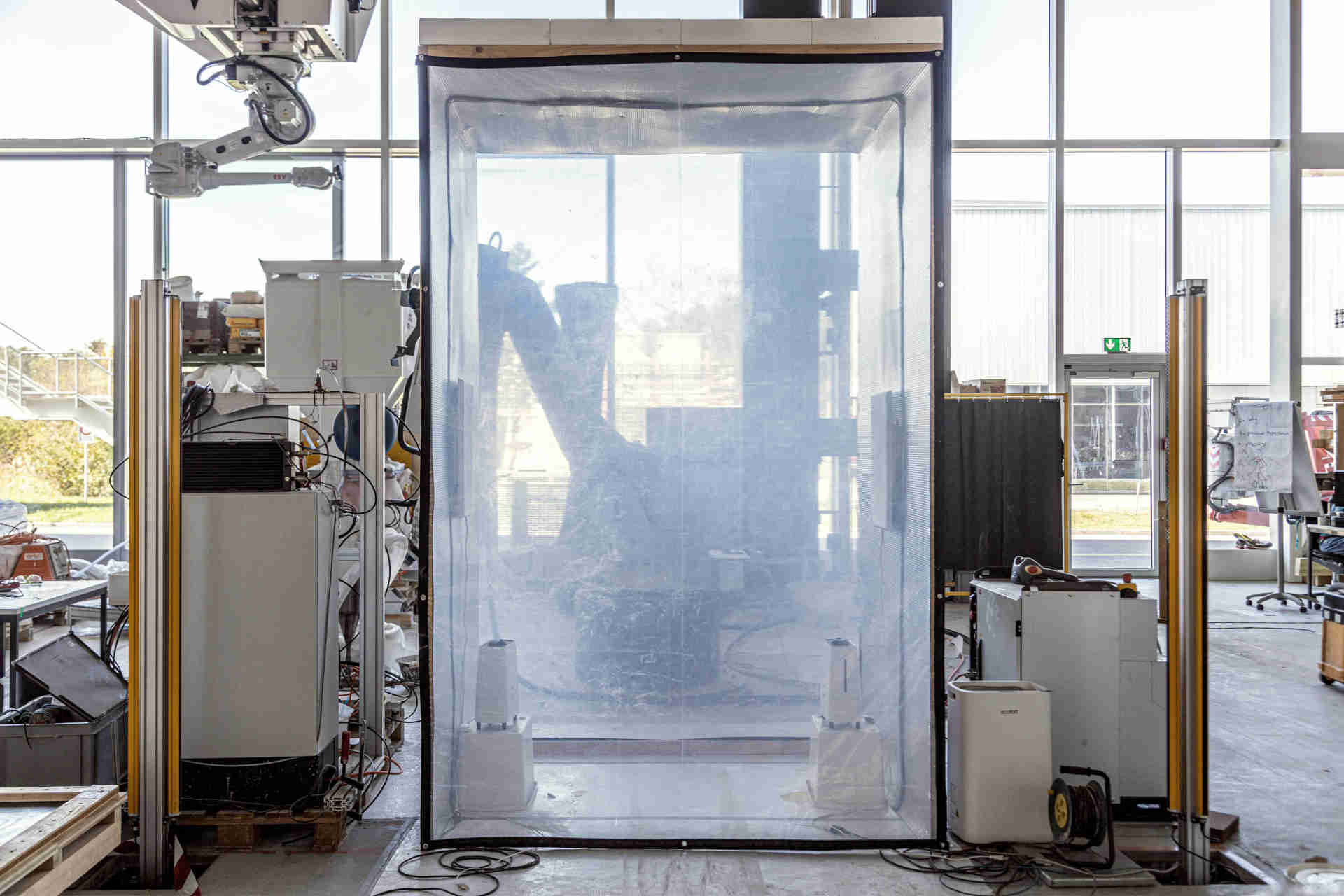

La 3D d'imprimante utilisé par Patrick Bedarf est grand comme une pièce entière : de nombreux bras robotiques sont suspendus au toit de la salle principale de l'Arch Tec Lab, tandis qu'au sol, sur des plateformes de travail et des caisses en bois, d'étranges créatures semblables à des sculptures de sable prennent vie .

"Les robots peuvent se déplacer avec précision n'importe où dans la pièce», explique Bedarf. "Nous planifions l'itinéraire et précisons où ils doivent se déplacer et à quelle vitesse, ainsi que la quantité de matériau qui doit s'écouler de la tête d'impression, à quelle heure et où il doit être déposé. ».

Grâce à cet ingénieux système, le chercheur de l'ETH a créé le premier prototype du projet Airlement, un colonne Pièce d'angle monolithique de deux mètres de haut, composée de quatre segments imprimés en 3D maintenus ensemble avec du mortier.

I quatre segments des colonnes sont légères, faciles à soulever manuellement pour être empilées les unes sur les autres : "Les pièces de construction peuvent simplement être imprimées en usine, transportées sur le chantier et placées là où cela est nécessaire.», explique Bedarf.

"Pour rendre le composant plus robuste, le noyau creux peut être coulé avec de la mousse minérale haute densité, ce qui le rend suffisamment solide pour servir de structure porteuse.». Mais ce n'est pas seulement la technique qui est innovante dans le projet de Bedarf.

Zéro émission et meilleure qualité de vie : « That's Smart City »

A Lucerne, le premier comité d'éthique suisse pour les projets Smart City

Airlements, les « briques » fabriquées à partir des cendres des hauts fourneaux

Pour créer les Airlements, Patrick Bedarf a utilisé un matériau d'isolation durable produit par FenX, spin-off de l'ETH : un mousse minérale fabriqués à partir de déchets industriels recyclés, notamment de cendres volantes obtenu à partir des processus de combustion des hauts fourneaux industriels.

"Ce matériau a déjà traversé le premier cycle de matériaux et peut simplement être recyclé après utilisation», explique Bedarf en émiettant entre ses doigts un morceau du nouveau matériau : une fois pulvérisée, la mousse est prête à être réutilisé.

"Si la partie du bâtiment n'est plus nécessaire", dit le chercheur, « il peut être entièrement déchiqueté et réduit en poudre, prêt à être transformé en nouvelle mousse ». Et il est totalement exempt de ciment, comme le plâtre utilisé pour le traitement final.

Chaque prototype vient imprimé en moins d'une heure et laissé sécher pendant une semaine dans l'environnement de production, à une température contrôlée entre 20 et 28 degrés centigrades et avec une humidité de 20 à 70 pour cent.

Pour vérifier le bon réglage de l'humidité et la température, Patrick Bedarf a construit une chambre climatique spéciale, une grande structure transparente en forme de tente à l'intérieur de laquelle le robot imprimeur se déplace le long d'un chemin prédéfini.

Cette méthode de production, souligne le chercheur, ne nécessite pas de transformation particulière haute intensité énergétique« Il s'agit d'un progrès par rapport aux travaux antérieurs réalisés avec des mousses sans ciment, qui devaient être durcies avec du ciment ou ensuite durcies à haute température au four. ».

Les surprises de la chimie : ainsi les déchets plastiques deviennent du savon

Pollution microplastique : la solution vient des plantes

Construction durable et économique grâce à l'automatisation

La nouvelle méthode via l'impression 3D vous permet de utiliser moins de matériel: par exemple, elle ne nécessite pas l'utilisation de coffrages pour le coulage, structure qui ne peut être que partiellement réutilisée et qui peut aujourd'hui être purement et simplement supprimée de la liste des ressources nécessaires.

La combinaison de l'impression 3D et robotique permet de produire des parties entières de bâtiments sur mesure de manière très économique : «Sans automatisation», explique le chercheur, «Les méthodes de construction traditionnelles qui permettent d'économiser des matériaux sont très longues et coûteuses, notamment en raison des coûts de main d'œuvre. ».

Patrick Bedarf continuera à développer le projet en collaboration avec FenX, qui consacrera toute une ligne de production à Airlements : «Nous analyserons en profondeur la capacité portante et les propriétés d’isolation», explique Bedarf, «déterminer comment ce matériau agit comme élément de mur dans une pièce fermée ».

"Mesures infrarouges», conclut le chercheur, «ils nous aideront à déterminer où l'isolation thermique pourrait être encore améliorée et comment éliminer les points faibles en ajustant le chemin d'impression. ».

Changement climatique: la Suisse alliée au Chili, au Kenya et à la Tunisie

Innovation Park : une future ville au format Blockchain dans le désert

Les éléments isolants légers et sans ciment imprimés en 3D pour la construction du projet Airlement

Vous pourriez également être intéressé par :

Dans le Haut Adige, EDIH NOI est aujourd'hui le nouveau point de référence pour l'IA

A Bolzano, 4,6 millions d'euros du fonds PNRR seront alloués aux services aux entreprises locales dans le domaine de la numérisation du renseignement…

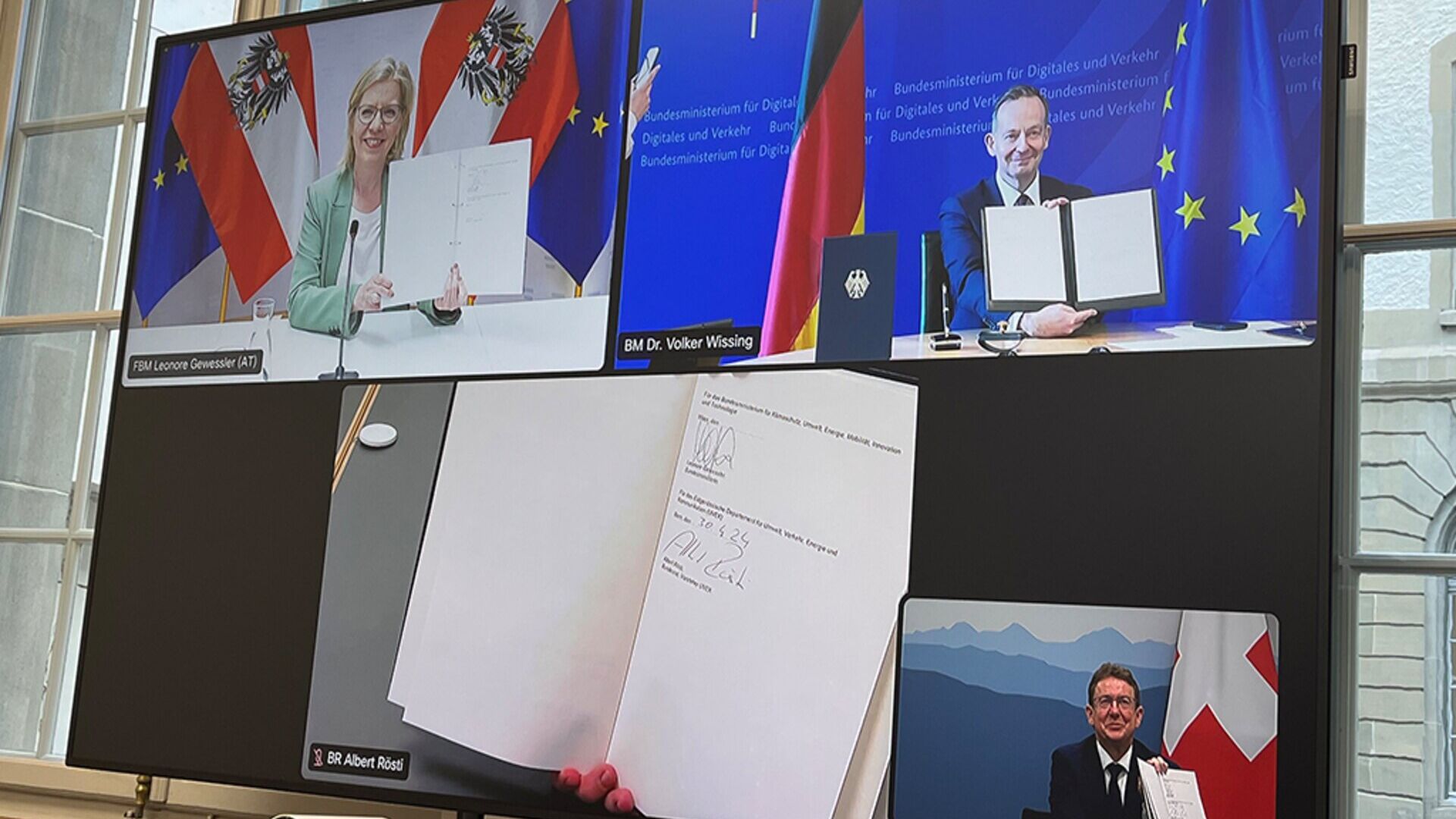

L'Autriche, l'Allemagne et la Suisse pour des chemins de fer de fret « plus innovants »

Les ministres DACH Leonore Gewessler, Volker Wissing et Albert Rösti : l'introduction du couplage automatique numérique est un élément clé

Persuasion ou manipulation ? Genèse et impact historique des relations publiques

C'est ainsi que les relations publiques, du dialogue sophistiqué de la Grèce antique à l'ère numérique actuelle, continuent d'offrir une innovation continue.

Les jeunes et les cryptomonnaies : comment en savoir plus sur Bitcoin…

Initier les enfants aux monnaies numériques et à la Blockchain peut être une entreprise passionnante, compte tenu de leur affinité pour la technologie et l'innovation.